CABINAS PARA EL SECTOR DE LA PORCELANA Y LA CERÁMICA

En Tecnicabina, S.L. somos fabricantes de cabinas e instalaciones especializadas para el sector del mármol, la porcelana, la piedra, la cerámica, etc., ofreciendo soluciones para los diferentes procesos: desde el lijado, canteado, tallado, cortado, taladrado, pulido, etc., hasta el pintado y el secado (en el caso de que existan estos 2 últimos procesos en el proceso productivo). Trabajamos bajo dimensiones standard, no obstante, nos adaptamos a dimensiones especiales por especificaciones concretas del cliente. Ofrecemos también los servicios de diseño, montaje “in situ” de los equipos y el servicio postventa (mantenimiento y reparación), además de la fabricación, y comercialización. Disponemos de soluciones personalizadas, adaptándonos siempre a las necesidades concretas de cada caso y de cada cliente, gestionando proyectos individualizados. Ofrecemos un servicio de calidad, asegurando así la confianza de nuestros clientes.

USOS Y APLICACIONES INDUSTRIALES DE CABINAS PARA EL SECTOR PORCELÁNICO-CERÁMICO

- Para el PROCESO DE LIJADO:

-

- Las cabinas para aspiración y filtración de polvo en el sector porcelánico-cerámico, permiten filtrar el polvo derivado del lijado de piezas o de otro tipo de procesos industriales. El proceso de lijado se realiza en la zona frontal de la cabina. El lijado es el paso previo al barnizado o pintado de la pieza en este sector (si existe proceso de pintado, depende del proceso) y para este proceso de lijado, nuestras cabinas de aspiración y filtración de polvo se diseñan y dimensionan adecuadamente para captar este polvo. Una correcta extracción del polvo es fundamental para evitar la acumulación de polvo en las inmediaciones de la zona de lijado. El operario realiza el lijado en la parte frontal de la cabina y el polvo es aspirado y captado por unos filtros situados también en esta parte frontal de la cabina. Estas cabinas pueden ser de varios tipos en función del tipo de filtro empleado y se especifican a continuación:

- Cabinas de aspiración y filtrado de polvo mediante cortinas de agua y filtros especiales. En ellas el sistema de filtrado y retención del polvo es a través del agua y a posteriori estas cabinas también disponen de filtración final mediante filtros clase G4. A continuación, se detalla el esquema de funcionamiento de estas cabinas junto con los elementos que las componen:

- Leyenda de elementos:

- Zona de aspiración y filtración

- Cortinas interiores de lavado

- Filtros finales

- Ventilador de extracción de aire

- Tubería de extracción de aire

- Flujo del aire:

- Flujo de entrada de aire exterior

- Flujo de salida de aire filtrado

- Ejemplos de cabinas de este tipo:

- Leyenda de elementos:

- Cabinas de aspiración y filtrado de polvo mediante filtros modulares recambiables. En ellas el sistema de filtrado y retención del polvo es mediante Filtros modulares de manta recambiable. Se utilizan habitualmente para el proceso de desbarbado o lijado de las piezas, en el caso de este sector, se usan habitualmente en piezas como los platos de ducha. En ellas la filtración del polvo se realiza en filtros recambiables y el aire filtrado se extrae al exterior de la nave o recinto donde se ubique la cabina, mediante tuberías de extracción. El polvo se queda retenido en los filtros recambiables, que una vez colmatados se sustituyen por unos nuevos.

- Leyenda de elementos:

- Zona de aspiración y filtración con filtros recambiables.

- Ventilador de extracción de aire.

- Tubería de extracción de aire.

- Flujo del aire:

- Flujo de entrada de aire exterior

- Flujo de salida de aire filtrado

- Leyenda de elementos:

- Cabinas de aspiración y filtrado de polvo a través de filtros de Cartucho con extracción de aire exterior. En ellas la filtración del polvo se realiza en filtros de cartucho de alto rendimiento y el aire filtrado se extrae al exterior de la nave o recinto donde se ubique la cabina, a través de tuberías de extracción. El proceso de filtrado y limpieza del polvo es totalmente automatizado con ciclos de limpieza previamente definidos desde el control de proceso de la máquina. A continuación, se detalla el esquema de funcionamiento de estas cabinas junto con los elementos que las componen:

Cabinas de aspiración y filtrado de polvo a través de filtros de Cartucho con extracción de aire exterior

- Leyenda de elementos:

- Zona de aspiración y filtración con filtros de cartucho.

- Ventilador de extracción de aire.

- Tubería de extracción de aire.

- Cajones de recogida de polvo residual.

- Flujo del aire:

- Aire cargado de polvo.

- Aire inyectado a presión para desempolvado.

- Aire filtrado.

- Ejemplos de cabinas de este tipo:

- Leyenda de elementos:

- Cabinas de aspiración y filtrado de polvo con filtros de Cartucho y filtros finales para extracción de aire interior. En ellas la filtración del polvo se realiza en los filtros de cartucho de alto rendimiento y posteriormente la cabina dispone de filtración final con filtros finales clase F7 situados a la salida del ventilador. Este aire filtrado se extrae al interior de la nave o recinto donde se ubique la cabina. También constan de limpieza automática con ciclos de limpieza definidos previamente desde el armario eléctrico de control de la cabina. A continuación, se detalla el esquema de funcionamiento de estas cabinas junto con los elementos que las componen:

Cabina de aspiración y filtración de polvo con sistema de filtros de cartuchos, filtros finales y extracción de aire al interior del local

- Leyenda de elementos:

- Zona de aspiración y filtración con filtros de cartucho

- Ventilador de extracción de aire

- Filtros finales F7

- Cajones de recogida de polvo residual

- Flujo del aire:

- Aire cargado de polvo

- Aire inyectado a presión para desempolvado

- Aire filtrado

- Ejemplos de cabinas de este tipo:

- Filtros finales tipo PACK, clase F7 para extracción del aire filtrado al interior del local.

- Leyenda de elementos:

- Cabinas de aspiración y filtrado de polvo mediante cortinas de agua y filtros especiales. En ellas el sistema de filtrado y retención del polvo es a través del agua y a posteriori estas cabinas también disponen de filtración final mediante filtros clase G4. A continuación, se detalla el esquema de funcionamiento de estas cabinas junto con los elementos que las componen:

- Las cabinas para aspiración y filtración de polvo en el sector porcelánico-cerámico, permiten filtrar el polvo derivado del lijado de piezas o de otro tipo de procesos industriales. El proceso de lijado se realiza en la zona frontal de la cabina. El lijado es el paso previo al barnizado o pintado de la pieza en este sector (si existe proceso de pintado, depende del proceso) y para este proceso de lijado, nuestras cabinas de aspiración y filtración de polvo se diseñan y dimensionan adecuadamente para captar este polvo. Una correcta extracción del polvo es fundamental para evitar la acumulación de polvo en las inmediaciones de la zona de lijado. El operario realiza el lijado en la parte frontal de la cabina y el polvo es aspirado y captado por unos filtros situados también en esta parte frontal de la cabina. Estas cabinas pueden ser de varios tipos en función del tipo de filtro empleado y se especifican a continuación:

-

- PROCESO de PINTADO

- El proceso de pintura de las piezas se puede realizar en cabinas abiertas o cerradas. Se elige una u otra opción en función de las dimensiones y características de las piezas, de la frecuencia y cadencia (repetición) de los trabajos, de la calidad de perfeccionamiento requerida y de los espacios disponibles. Para todas estas instalaciones, es necesario contar con una adecuada renovación de aire, asegurando así el confort fisiológico del trabajador. Para el dimensionamiento de la cabina se tienen en cuenta las dimensiones de las piezas a pintar, el espacio disponible con el que se cuenta en las instalaciones donde se va a ubicar la cabina, y también los caudales de extracción de aire y velocidades de aire necesarias para una buena ventilación de la cabina. Como hemos comentado anteriormente, para este proceso se suelen utilizar:

- CABINAS DE PINTURA ABIERTAS en las que la zona de trabajo no está confinada, el espacio de trabajo es abierto. En ellas el operario dirige el chorro de su pistola hacia la pared posterior de la cabina, equipada con filtros en seco que retienen los pigmentos y el aire es aspirado por uno o más ventiladores de extracción. La superficie de los filtros en seco, es proporcional a la de la pieza a pintar, para que la pulverización sea recogida totalmente al final de la cabina. Cuando la cabina se utiliza para pintar piezas en una cadena automática de transporte, las paredes laterales de la misma, suelen presentar gálibos de paso, con la forma de las piezas que van en la cadena de transporte. Estos gálibos de paso pueden ser para piezas suspendidas en transportado aéreo, o para piezas que van en transportador terrestre de rodillos. También deben tener una superficie reducida al máximo posible e imprescindible para el paso de las piezas, para así, influir lo menos posible en la ventilación de la cabina. Además, el ancho de la cabina se determina en función de la velocidad punta de paso y del tiempo de aplicación de las pinturas. Las cabinas abiertas usadas normalmente en este sector para el proceso de pintura son:

- Cabinas de pintura abiertas con sistema de Filtros en seco: con posibilidad de gálibo para paso de piezas y transportador terrestre de rodillos para transporte de las mismas. https://tecnicabina.com/categoria/filtracion-via-seca/ A continuación, se detalla un esquema de funcionamiento de las cabinas de pintura abiertas, junto con los elementos que las componen:

- Leyenda de elementos:

- Zona de aspiración y filtración

- Ventilador de extracción de aire

- Tubería de extracción de aire

- Flujo del aire:

- Flujo de entrada de aire exterior

- Flujo de salida de aire filtrado

- Ejemplos de cabinas de este tipo:

- Cabina con gálibos de paso de piezas y transportador, utilizada para aplicación de gel-coat en platos de ducha

- Leyenda de elementos:

- Cabinas de pintura abiertas con sistema de Filtros en seco: con posibilidad de gálibo para paso de piezas y transportador terrestre de rodillos para transporte de las mismas. https://tecnicabina.com/categoria/filtracion-via-seca/ A continuación, se detalla un esquema de funcionamiento de las cabinas de pintura abiertas, junto con los elementos que las componen:

- CABINAS DE PINTURA CERRADAS en las que la zona de trabajo está confinada y cerrada y en las que el acabado que se consigue en las piezas es de mayor calidad. Una cabina de pintura cerrada es un área ventilada y totalmente cerrada por todos los lados, no obstante, tiene puertas de acceso de piezas y puerta de personal. El operario y la pieza o piezas a pintar se encuentran en su interior. Este tipo de cabinas son más ventajosas y se instalan cada vez más frecuentemente, ya que permiten tener una separación física del local de pintado, con evidentes beneficios para la seguridad de los trabajadores, y también porque al albergar en su interior las piezas acabadas, permiten evitar problemas debidos a la presencia y deposición de polvo sobre las piezas pintadas. Para el sector que nos ocupa, habitualmente se instalan:

- Cabinas de pintura presurizadas: En ellas el proceso de pintado de las piezas se realiza con sistema de presurización, o sobrepresión del aire inyectado y filtrado (a través de UTA) y la extracción de este mismo aire, previamente filtrado de pigmentos, tiene lugar mediante ventilador o ventiladores de extracción ubicados en el techo de la cabina. Este proceso de pintado se puede realizar con o sin calefacción, en función de si las piezas, necesitan secarse a temperatura ambiente o por el contrario, necesitan determinada temperatura. Si el secado es a temperatura ambiente la UTA va desprovista de módulo de calefacción y si necesita una temperatura en concreto, la UTA lleva adosada cámara de calefacción por gasoil, o resistencias eléctricas. A continuación, se detalla un esquema de funcionamiento de las cabinas de pintura presurizadas junto con los elementos que las componen:

- Leyenda de elementos:

- Tubería de aspiración de aire externo

- Unidad de Aporte y Tratamiento de aire

- Plenum filtrante de entrada de aire

- Zona de aspiración y filtración

- Ventilador de extracción de aire

- Tubería de extracción de aire

- Flujo del aire:

- Flujo de entrada de aire exterior

- Flujo de entrada de aire filtrado

- Salida de aire filtrado

- Salida de humos de la cámara de calefacción

- Ejemplos de cabinas presurizadas de este tipo:

- Cabina presurizada utilizada para pintar senos de baño

- Leyenda de elementos:

- Cabinas de pintura presurizadas: En ellas el proceso de pintado de las piezas se realiza con sistema de presurización, o sobrepresión del aire inyectado y filtrado (a través de UTA) y la extracción de este mismo aire, previamente filtrado de pigmentos, tiene lugar mediante ventilador o ventiladores de extracción ubicados en el techo de la cabina. Este proceso de pintado se puede realizar con o sin calefacción, en función de si las piezas, necesitan secarse a temperatura ambiente o por el contrario, necesitan determinada temperatura. Si el secado es a temperatura ambiente la UTA va desprovista de módulo de calefacción y si necesita una temperatura en concreto, la UTA lleva adosada cámara de calefacción por gasoil, o resistencias eléctricas. A continuación, se detalla un esquema de funcionamiento de las cabinas de pintura presurizadas junto con los elementos que las componen:

- CABINAS DE PINTURA ABIERTAS en las que la zona de trabajo no está confinada, el espacio de trabajo es abierto. En ellas el operario dirige el chorro de su pistola hacia la pared posterior de la cabina, equipada con filtros en seco que retienen los pigmentos y el aire es aspirado por uno o más ventiladores de extracción. La superficie de los filtros en seco, es proporcional a la de la pieza a pintar, para que la pulverización sea recogida totalmente al final de la cabina. Cuando la cabina se utiliza para pintar piezas en una cadena automática de transporte, las paredes laterales de la misma, suelen presentar gálibos de paso, con la forma de las piezas que van en la cadena de transporte. Estos gálibos de paso pueden ser para piezas suspendidas en transportado aéreo, o para piezas que van en transportador terrestre de rodillos. También deben tener una superficie reducida al máximo posible e imprescindible para el paso de las piezas, para así, influir lo menos posible en la ventilación de la cabina. Además, el ancho de la cabina se determina en función de la velocidad punta de paso y del tiempo de aplicación de las pinturas. Las cabinas abiertas usadas normalmente en este sector para el proceso de pintura son:

- El proceso de pintura de las piezas se puede realizar en cabinas abiertas o cerradas. Se elige una u otra opción en función de las dimensiones y características de las piezas, de la frecuencia y cadencia (repetición) de los trabajos, de la calidad de perfeccionamiento requerida y de los espacios disponibles. Para todas estas instalaciones, es necesario contar con una adecuada renovación de aire, asegurando así el confort fisiológico del trabajador. Para el dimensionamiento de la cabina se tienen en cuenta las dimensiones de las piezas a pintar, el espacio disponible con el que se cuenta en las instalaciones donde se va a ubicar la cabina, y también los caudales de extracción de aire y velocidades de aire necesarias para una buena ventilación de la cabina. Como hemos comentado anteriormente, para este proceso se suelen utilizar:

- PROCESO DE SECADO:

- Disponemos de recintos de secado en los que se consigue la temperatura adecuada a cada proceso de secado y en función de las necesidades específicas de cada caso. En las cabinas de pintura presurizadas que hemos visto anteriormente, también podía existir una zona de calefacción y secado de las piezas dentro del mismo recinto donde se efectuaba el pintado, pero si queremos conseguir un secado de calidad, lo recomendable es realizarlo de modo totalmente independiente del proceso de pintado de las piezas. En este caso, el proceso de secado de las piezas tiene lugar en recintos cerrados y éstos son independientes de los procesos de lijado y pintado de piezas. El aire se inyecta presurizado y filtrado dentro del recinto. El sistema de calefacción suele ser mediante cámaras de combustión con quemador de gas-oil, resistencias eléctricas, etc. La temperatura de trabajo se controla desde el armario de control operativo del recinto de secado. Para el sector que nos ocupa, habitualmente se instalan los siguientes tipos de hornos:

- Hornos estáticos de secado. Son hornos en los que el proceso de secado se produce de manera estática y manual, es decir, las piezas se introducen en su interior, se secan y se extraen manualmente. No interviene proceso automatizado de transporte de piezas. Se suelen utilizan para procesos manuales de fabricación de piezas. A continuación, se detalla un esquema de funcionamiento de los hornos estáticos de secado junto con los elementos que los componen:

- Leyenda de elementos:

- Tubería de aspiración de aire externo.

- Unidad de Aporte y Tratamiento de aire.

- Plenum filtrante de entrada de aire.

- Conducto de recirculación de aire.

- Ventilador de extracción de gases.

- Tubería de extracción de gases.

- Flujo del aire:

- Flujo de entrada de aire exterior

- Flujo de aire filtrado

- Salida de humos de la cámara de calefacción

- Ejemplos de hornos de este tipo:

- Instalación Hornos de curado de piezas de corian y poliester

- Horno estático de secado utilizado para secar piezas de resina. Tª de trabajo hasta 80ºC

- Horno estático de secado utilizado para secar piezas de poliéster. Tª de trabajo hasta 60º C

- Leyenda de elementos:

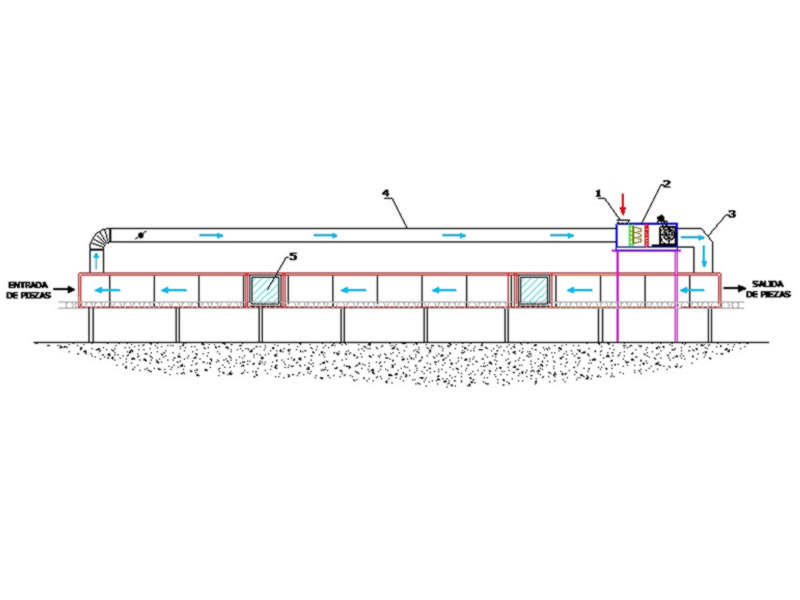

- Hornos en continuo para precalentado/secado de piezas planas. Son hornos en los que se incluye una cadena de transporte terrestre mediante transportador de rodillos para el transporte de las piezas. Este tipo de hornos especializados en piezas planas, se utilizan habitualmente en el sector porcelánico-cerámico y en concreto para el proceso de producción en continuo de platos de ducha. Estos hornos pueden ser de dos tipos:

- Hornos de precalentado: En ellos el aire filtrado y calefactado a la temperatura correspondiente, entra en el horno gracias al ventilador de impulsión de la unidad de aporte y tratamiento de aire y entra a contracorriente del sentido de paso de las piezas. Este tipo de hornos se utilizan para piezas (normalmente platos de ducha) pintadas ya (gel-coat aplicado) que necesitan un precalentado previo del molde pintado antes de llenarlo con la mezcla que compondrá finalmente el plato de ducha. A continuación, se detalla un esquema de funcionamiento de estos hornos de precalentado junto con los elementos que los componen:

- Leyenda de elementos:

- Compuerta de aspiración de aire.

- Unidad de Aporte y Tratamiento de aire.

- Conducto de impulsión de aire.

- Tubería de recirculación de aire.

- Ventana de inspección.

- Flujo del aire:

- Aire de entrada

- Aire filtrado en circulación

- Leyenda de elementos:

- Hornos de secado: El horno funciona con la entrada de aire filtrado y a la temperatura de trabajo correspondiente. El aire se inyecta al interior del horno mediante el ventilador de impulsión de la unidad de aporte y tratamiento de aire, y se recircula dentro del mismo horno a través de tubería de recirculación. El aire circula a contracorriente del sentido de paso de las piezas. Por último, parte del aire se extrae fuera del horno, mediante ventilador de extracción ya que contiene gases procedentes de las pinturas o gel-coat aplicados en las piezas. Este tipo de hornos se utilizan en piezas (normalmente platos de ducha) que necesitan realizar un secado exhaustivo a posteriori del pintado (aplicación del gel-coat) o acabado de las piezas. A continuación, se detalla un esquema de funcionamiento de los hornos de secado junto con los elementos que los componen:

- Leyenda de elementos:

- Compuerta de aspiración de aire

- Unidad de Aporte y Tratamiento de aire

- Conducto de impulsión de aire

- Tubería de recirculación de aire

- Ventilador de extracción de gases

- Ventana de inspección

- Flujo del aire

- Aire de entrada

- Aire filtrado en recirculación

- Tubería de extracción de gases

- Leyenda de elementos:

- Hornos de precalentado: En ellos el aire filtrado y calefactado a la temperatura correspondiente, entra en el horno gracias al ventilador de impulsión de la unidad de aporte y tratamiento de aire y entra a contracorriente del sentido de paso de las piezas. Este tipo de hornos se utilizan para piezas (normalmente platos de ducha) pintadas ya (gel-coat aplicado) que necesitan un precalentado previo del molde pintado antes de llenarlo con la mezcla que compondrá finalmente el plato de ducha. A continuación, se detalla un esquema de funcionamiento de estos hornos de precalentado junto con los elementos que los componen:

- Hornos estáticos de secado. Son hornos en los que el proceso de secado se produce de manera estática y manual, es decir, las piezas se introducen en su interior, se secan y se extraen manualmente. No interviene proceso automatizado de transporte de piezas. Se suelen utilizan para procesos manuales de fabricación de piezas. A continuación, se detalla un esquema de funcionamiento de los hornos estáticos de secado junto con los elementos que los componen:

- Disponemos de recintos de secado en los que se consigue la temperatura adecuada a cada proceso de secado y en función de las necesidades específicas de cada caso. En las cabinas de pintura presurizadas que hemos visto anteriormente, también podía existir una zona de calefacción y secado de las piezas dentro del mismo recinto donde se efectuaba el pintado, pero si queremos conseguir un secado de calidad, lo recomendable es realizarlo de modo totalmente independiente del proceso de pintado de las piezas. En este caso, el proceso de secado de las piezas tiene lugar en recintos cerrados y éstos son independientes de los procesos de lijado y pintado de piezas. El aire se inyecta presurizado y filtrado dentro del recinto. El sistema de calefacción suele ser mediante cámaras de combustión con quemador de gas-oil, resistencias eléctricas, etc. La temperatura de trabajo se controla desde el armario de control operativo del recinto de secado. Para el sector que nos ocupa, habitualmente se instalan los siguientes tipos de hornos:

Proceso específico de producción de platos de ducha

TECNICABINA, S.L. cuenta con una dilatada experiencia en este sector, y especialmente en el proceso específico de la producción de platos de ducha. En este sentido, nuestra empresa ha montado varias instalaciones completas en empresas fabricantes del sector del mueble de baño y auxiliares, dotadas de procesos de producción o fabricación manuales o automáticos. Habitualmente las instalaciones montadas son para los procesos de lijado, pintado y precalentado y/o secado de los platos de ducha, incluyendo también el montaje del sistema de transporte terrestre de las piezas, necesario en los casos de clientes con producciones automatizadas. En este sentido, habitualmente se diferencian varios procesos productivos en la fabricación de los platos de ducha en función de las necesidades concretas de cada caso y cada cliente. A continuación, describimos uno de los muchos procesos de producción que acontecen en la fabricación de los platos de ducha, aunque hay muchas más variantes en función del proceso que utilice cada fabricante:

- Fase de Precalentado: en esta, el molde desnudo sin mezcla ni pintura (gel-coat), se precalienta en el horno de precalentado.

- Fase de Pintado: en ella se pintan los moldes con el color elegido o se aplica gel-coat (material especial de pintura o recubrimiento para los platos de ducha) una vez que el molde ya ha sido previamente precalentado.

- Fase de secado: en esta fase los moldes sin la mezcla y ya aplicados con el recubrimiento de gel-coat, se secan en un horno de secado.

- Fase de llenado y secado: se llenan los moldes con la mezcla (normalmente resinas y cargas minerales) que conformará finalmente el plato de ducha y o bien se dejan secar a temperatura ambiente (si el material cataliza sin necesidad de secado forzado), o bien se secan también en horno con temperatura controlada.

- Fase de desmoldado y acabado: una vez se ha secado y se ha compactado correctamente la masa, se procede al desmoldeado de los platos de ducha y éstos se lijan y terminan de acondicionar, con herramientas de lijado. En este paso, normalmente la aspiración del polvo generado, se realiza usando una cabina de aspiración y filtración de polvo, para evitar que el polvo se disperse por el ambiente de la nave o fábrica.

Ejemplo de ello son las siguientes imágenes en las que se visualizan las diferentes instalaciones por las que pasa el plato de ducha hasta quedar completamente acabado.

- Cabina de pintura filtración vía seca platos de ducha

- Cabina de aspiración y filtración de polvo platos de ducha

- Instalación Horno de precalentado y Cabina de pintura filtración vía seca para platos de ducha

- Zona acabado platos de ducha

- Cabina con gálibos de paso de piezas y transportador, utilizada para aplicación de gel-coat en platos de ducha

PRODUCTOS DISPONIBLES EN PARA EL SECTOR PORCELÁNICO

- Cabinas para Aspiración y Filtración de polvo:

- Con sistema de cortinas de agua y filtros finales: el primer medio de retención del polvo es el agua y a posteriori filtros finales especiales.

- Con sistema de filtros modulares recambiables.

- Con sistema de filtros de cartucho de alta eficacia y filtración absoluta y filtración absoluta.

- Cabinas de Pintura:

- Abiertas:

- Filtración Vía Seca: mediante filtros en seco.

- Cerradas:

- Presurizadas: con inyección de aire filtrado y a presión.

- Abiertas:

- Hornos de secado: